Чтобы определить пригодность материалов для лазерной резки, сначала важно установить технические основы процесса. Лазерная резка - передовая технология термической абляции, используемая в лазерных системах компьютерной численной резки (ЧПУ), - использует когерентный монохроматический лазерный луч (сфокусированный с помощью оптических линз для достижения плотности энергии 10 ^ 6-10 ^ 8 Вт / см2) для индуцирования трансформации материала путем плавления, испарения или окислительной деградации. Эффективность лазерной резки по своей сути зависит от оптических свойств материала (поглощающей способности на длине волны лазера), тепловых характеристик (теплопроводность, температура плавления, удельная теплоемкость) и химического состава. В промышленном применении доминируют три основных типа лазеров: волоконные лазеры (длина волны 1064 нм, оптимальная для металлов), лазеры CO₂ (длина волны 10,6 мкм, идеально подходящие для неметаллов) и Nd: YAG-лазеры (1064 нм, универсальные как для металлов, так и для керамики). Бесконтактный характер процесса минимизирует механическое напряжение, обеспечивая минимальную деформацию материала, узкую ширину стержня (0,1-0,5 мм для прецизионных применений) и высокую точность размеров (± 0,01-± 0,1 мм), что делает его незаменимым в аэрокосмической, автомобильной, электронике. и передовые производственные сектора.

Лазерная резкагосподство проистекает из его уникального сочетания точности, пропускной способности и гибкости конструкции - возможностей, которые превосходят традиционные субтрактивные методы (например, механическую резку, гидроабразивную резку) для сложной геометрии и жестких допусков. Его способность обрабатывать как жесткие, так и гибкие материалы в сочетании с минимальным износом инструмента и автоматизированным планированием пути с помощью интеграции CAD / CAM укрепила его роль краеугольного камня производства Industry 4,0. Ниже приводится техническая разбивка материалов, совместимых с лазерной резкой, включая их технологические характеристики, оптимальные параметры лазера и промышленное применение.

1. Металлические материалы: Черные и цветные сплавы

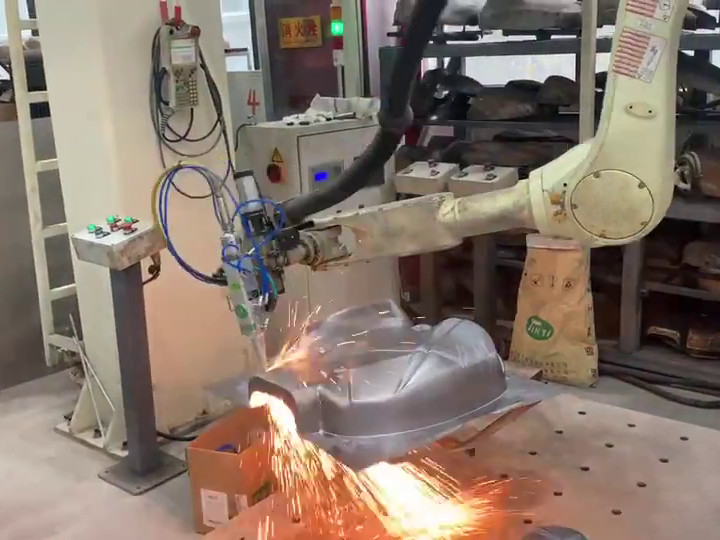

Металлы представляют собой наиболее широко обработанную категорию в промышленной лазерной резке, используя волоконные лазеры (1-15 кВт) или Nd: YAG лазеры для их высокого поглощения на ближних инфракрасных (NIR) длинах волн. Ключевые факторы, определяющие лазерную резку для металлов, включают низкую отражательную способность (для минимизации потерь энергии луча), умеренную теплопроводность (для концентрации тепла на границе раздела резки) и стабильное поведение окисления (для облегчения вытеснения расплава с помощью вспомогательных газов, таких как кислород или азот).

1,1 Черные металлы

- Углеродистая сталь: основной продукт строительной, автомобильной и тяжелой техники углеродистая сталь (содержание C 0,1-1,5%) обладает отличной лазерной резкой. Для низкоуглеродистой стали (≤ 0,2% C) волоконные лазеры (3-6 кВт) достигают скорости резки 1-5 м / мин для толщины 1-10 мм, а газ с кислородом повышает эффективность резки за счет экзотермического окисления. Высокоуглеродистая сталь (≥ 0,8% C) требует более низкой скорости резки (0,3-1,5 м / мин для 10 мм) для смягчения крекинга зоны термического воздействия (HAZ), как правило, с использованием азотного вспомогательного газа для бескислородных краев. Ширина керфа варьируется от 0,2 до 0,4 мм, а последующая обработка (например, снятие заусенцев) минимальна для точных применений.

- Нержавеющая сталь: аустенитная нержавеющая сталь (марки 304, 316) отличается коррозионной стойкостью и прочностью, что делает ее идеальной для аэрокосмических компонентов, оборудования для пищевой промышленности и медицинских устройств. Более высокое содержание хрома увеличивает отражательную способность, что требует волоконных лазеров (6-12 кВт) для толщины до 25 мм. Азотный вспомогательный газ (давление 10-20 бар) имеет решающее значение для предотвращения окисления и достижения чистых пассивных краев с Ra < 1,6 мкм. Скорость резки варьируется от 2 до 8 м / мин для толщины 1-5 мм с шириной HAZ < 0,3 мм.

- Инструментальная сталь: инструментальные стали с высокой твердостью (например, H13, D2) требуют импульсных волоконных лазеров (1-3 кВт, частота импульсов 1-10 кГц) для минимизации тепловых искажений. Используемые при изготовлении штампов и пресс-форм, эти материалы обычно обрабатываются при толщине ≤ 10 мм со скоростью резки 0,1-0,5 м / мин и азотным газом для сохранения твердости.

1,2 Цветные металлы

- Алюминиевые сплавы: легкий (плотность 2,7 г / см3) и устойчивый к коррозии алюминий (6061, 7075 марок) имеет решающее значение в аэрокосмической промышленности, корпусах аккумуляторов EV и бытовой электронике. Его высокая теплопроводность (237 Вт / м · К) и отражательная способность (≥ 80% при 1064 нм) требуют мощных волоконных лазеров (8-15 кВт) и высоких скоростей резки (3-10 м / мин для 1-5 мм) для концентрации тепла перед диссипацией. Азотный вспомогательный газ (20-30 бар) предотвращает образование оксида, а импульсные лазерные режимы снижают HAZ до < 0,2 мм. Ограничения толщины для практической резки составляют ~ 20 мм.

- Медь и латунь: эти металлы с высокой проводимостью (медь: 401 Вт / м · К; латунь: 110 Вт / м · К) создают значительные проблемы из-за высокой отражательной способности (≥ 90% на длинах волн NIR). Импульсные волоконные лазеры (5-10 кВт, длительность импульса 1-10 мкс) или зеленые лазеры (532 нм, более высокое поглощение) необходимы для достижения чистых разрезов. Медь (C11000) обрабатывается при толщине ≤ 10 мм (скорость 0,5-2 м / мин для 3 мм), а латунь (C26000) может быть разрезана до 15 мм с аналогичными параметрами. Азотный вспомогательный газ является обязательным для предотвращения потускнения и обеспечения качества кромок. Приложения включают электрические компоненты, теплообменники и декоративную фурнитуру.

- Титановые сплавы: используются в аэрокосмической промышленности (лопасти двигателя, компоненты фюзеляжа) и медицинских имплантатах, титан (Ti-6Al-4V) обеспечивает высокое отношение прочности к весу и биосовместимость. Его умеренная теплопроводность (16 Вт / м · К) и высокая температура плавления (1668 ° C) требуют волоконных лазеров (4-8 кВт) с газом, ассистирующим аргон (инертная атмосфера для предотвращения окисления). Скорости резки варьируются от 0,3 до 1,5 м / мин при толщине 1-8 мм, ширина HAZ < 0,1 мм - критично для сохранения механических свойств.

2. Полимерные материалы: термопласты и термореактивные материалы

Полимеры идеально подходят для лазерной резки CO₂ (длина волны 10,6 мкм), так как их органические молекулярные структуры эффективно поглощают инфракрасное излучение в среднем диапазоне, что приводит к чистым срезам, вызванным испарением, с минимальным плавлением. Ключевые соображения включают термическую стабильность (для предотвращения токсичного испарения) и вязкость расплава (для предотвращения заусенцев края).

2,1 Обычно обработанные пластмассы

- Акрил (ПММА): прозрачный термопластик (коэффициент пропускания ≥ 92% для видимого света) с отличной лазерной режущей способностью. CO₂ лазеры (30-150 Вт) достигают скорости резания 0,5-3 м / мин при толщине 1-10 мм, создавая пламенно-полированные края (Ra < 0,8 мкм) без последующей обработки. Используется в вывесках, архитектурном остеклении и оптических компонентах, низкое водопоглощение акрила (< 0,3%) обеспечивает стабильность размеров во время резки.

- Поликарбонат (ПК): ударопрочный (ударопрочность Изода 650 Дж / м) и огнестойкий, ПК имеет решающее значение для оборудования безопасности (лицевые экраны, защитное снаряжение), автомобильного освещения и электронных корпусов. Лазеры CO₂ (50-200 Вт) разрезают ПК со скоростью 0,3-1,5 м / мин при толщине 1-12 мм, хотя требуется осторожность, чтобы избежать термической деградации (используйте низкую плотность мощности: 10-20 Вт / мм2). Азотный вспомогательный газ предотвращает пожелтение, а края могут потребовать световой шлифовки для прозрачности.

- Полиэтилен (PE) и полипропилен (PP): термопласты низкой плотности (PE: 0,91-0,94 г / см3; PP: 0,90 г / см3) с отличной химической стойкостью. CO₂ лазеры (30-100 Вт) разрезают эти материалы со скоростью 1-5 м / мин для толщины 1-8 мм, используя их низкие температуры плавления (PE: 110-130 ° C; PP: 160-170 ° C). Используемые в упаковках, резервуарах для химикатов и компонентах медицинского оборудования, PE / PP требуют минимального вспомогательного газа (воздуха), но могут иметь небольшую заусенную кромку для толстых секций.

- Полиамид (нейлон): прочный износостойкий термопластик, используемый в шестерен, подшипников и 3D-печатной отделке деталей. Лазеры CO₂ (50-150 Вт) разрезают нейлон со скоростью 0,5-2 м / мин при толщине 1-6 мм, с азотом для предотвращения окисления и изнашивания волокон. Его высокое поглощение влаги (1-2%) требует предварительной сушки (80 ° C в течение 4-6 часов), чтобы избежать пористости в порезах.

2,2 Материалы, которых следует избегать

- Поливинилхлорид (ПВХ): выделяет токсичный газ хлористого водорода (HCl) во время лазерной резки, создавая риски для здоровья и корродируя оборудование.

- Полиуретан (PUR): выделяет токсичные изоцианаты и проявляет чрезмерное плавление, что приводит к плохому качеству края.

3. Деревянные материалы: Естественные и спроектированные леса

Древесина и композиты на основе древесины совместимы с CO₂-лазерами (40-150 Вт), которые испаряют лигнин и целлюлозу при минимизации расщепления. Резаемость зависит от содержания влаги (оптимально: 6-12%), плотности и ориентации зерна - инженерные породы обеспечивают превосходную консистенцию благодаря однородному составу.

- Фанера: слоистый композит (3-12 слоев) со сбалансированной прочностью и гибкостью. Лазеры CO₂ режут фанеру со скоростью 0,3-2 м / мин при толщине 3-18 мм, производя чистые края без расслоения при использовании умеренной мощности (60-100 Вт). Зерновое направление фанеры, используемое в мебели, архитектурных моделях и упаковке, оказывает минимальное влияние на качество резки по сравнению с цельной древесиной.

- ДВП средней плотности (МДФ): однородная инженерная древесина (плотность 700-800 кг / м3) идеально подходит для сложной гравировки и резки. Лазеры CO₂ (80-150 Вт) достигают скорости резки 0,2-1,5 м / мин при толщине 3-25 мм с гладкими краями без стружки. Низкое содержание влаги в МДФ (< 8%) и равномерная плотность делают его лучшим выбором для пользовательских вывесок, мебели и декоративных панелей.

- Твердая древесина: твердые породы древесины (береза, вишня, клен) и хвойные породы (сосна, кедр) обрабатываются лазерами CO₂ (40-100 Вт). Твердые породы древесины (плотность 600-900 кг / м3) требуют более медленных скоростей (0,1-0,8 м / мин для 3-10 мм), чтобы избежать горения, в то время как мягкие породы (300-500 кг / м3) режутся быстрее (0,5-2 м / мин), но могут демонстрировать неровности кромок, вызванные зернистостью. Природное зерно цельной древесины, используемое в высококачественной мебели, музыкальных инструментах и кустарных ремеслах, добавляет эстетическую ценность, хотя лазерная резка может затемнить края (смягчается за счет снижения плотности мощности).

4. Текстильные материалы: Естественные и синтетические волокна

Лазерная резка произвела революцию в текстильной промышленности, обеспечив точную резку тканей без изнашивания, устранив необходимость в шитье или термосварке. Предпочтительны CO₂-лазеры (20-80 Вт), поскольку они уплотняют края посредством термоплавления для синтетических волокон и производят чистые разрезы для натуральных волокон.

- Хлопок: натуральное целлюлозное волокно с отличной лазерной режущей способностью. Лазеры CO₂ (30-60 Вт) разрезают хлопок со скоростью 1-5 м / мин на толщину 0,5-3 мм (тканевые штабели), создавая края без трения. Используемые в модной одежде, домашнем текстиле и медицинской марле, низкая температура плавления хлопка (разлагается при 350 ° C) требует умеренной мощности, чтобы избежать обугливания.

- Кожа (натуральная и искусственная): натуральная кожа (воловья, овчина) и синтетическая кожа (альтернативы без полиуретана, ПВХ) обрабатываются CO₂ лазерами (40-80 Вт). Скорость резки варьируется от 0,2 до 1 м / мин при толщине 1-3 мм, что позволяет использовать сложные узоры (например, кружевные узоры, перфорации) для модных аксессуаров (сумок, обуви) и обивки. Пористая структура натуральной кожи требует меньшей мощности для предотвращения горения, в то время как синтетическая кожа выигрывает от термогерметизации края.

- Полиэфирные и полиэфирные смеси: синтетические волокна с высокой термической стабильностью, полиэстер (ПЭТ) и его смеси (например, полиэстер-хлопок) очищаются лазерами CO₂ (20-50 Вт) со скоростью 1-6 м / мин. для тканевых стеков до 5 мм. Тепловые уплотнения краев лазера, исключающие изнашивание, - критическое преимущество для спортивной одежды, штор и промышленного текстиля.

- Войлок: нетканый материал (шерстяной или синтетический) с отличной лазерной отзывчивостью. Лазеры CO₂ (30-60 Вт) разрезают войлок со скоростью 0,5-3 м / мин для толщины 1-10 мм, создавая точные, стабильные по размерам формы для ремесел, промышленных прокладок и звукоизоляции.

5. Бумага и картон

Бумага и картон - это недорогие высокоскоростные материалы для лазерной резки, совместимые с лазерами CO₂ (10-40 Вт). Процесс производит чистые края без заусенцев и позволяет выполнять сложную высечку без необходимости использования дорогостоящих металлических штампов, что делает его идеальным для краткосрочного производства.

- Бумага (60-300 г / м2): скорость лазерной резки варьируется от 2 до 10 м / мин для бумаги 80-120 г / м2 с шириной пропила < 0,1 мм. Используется в поздравительных открытках, пригласительных билетах и упаковочных вкладышах, бумага требует малой мощности (10-20 Вт), чтобы избежать горения, особенно для легких марок (≤ 80 г / м2).

- Картон (200-1000 г / м2): гофрированный картон (E-flute, B-flute) и сплошной картон режутся с помощью лазеров CO₂ (20-40 Вт) со скоростью 0,5-3 м / мин при толщине 1-10 мм. Лазер испаряет бумажный сердечник и вкладыши без дробления канавок, сохраняя структурную целостность. Приложения включают индивидуальную упаковку, дисплеи в точках продаж и архитектурные модели.

6. Стекло и керамика: Гравировка и травление

В то время как стекло и керамика не могут быть механически разрезаны лазерами (из-за хрупкости и высокой температуры плавления), они подходят для лазерной гравировки и травления с использованием импульсных волоконных лазеров (1-5 кВт) или Nd: YAG лазеров. Процесс снимает поверхностный слой (глубина 0,1-10 мкм) для создания матовых или детализированных узоров без ущерба для структурной целостности.

- Стекло: боросиликат (лабораторная посуда), натриевая известь (упаковка, декоративное стекло) и плавленый кремнезем (оптические компоненты) выгравированы импульсными волоконными лазерами (длительность импульса 1-10 нс) со скоростью 0,1-1 м / мин. Глубина гравировки контролируется мощностью (1-3 кВт) и частотой импульсов (10-100 кГц), что создает высококонтрастные узоры для наград, датчиков и архитектурного стекла.

- Керамика: глиноземная (AlO₃) и циркониевая (ZrO₂) керамика выгравированы Nd: YAG лазерами (2-5 кВт) для промышленного применения (например, корпуса датчиков, зубные имплантаты). Лазер удаляет керамическую поверхность со скоростью 0,05-0,5 м / мин, создавая точные маркировки или микроэлементы с минимальным тепловым ударом.

Критические критерии отбора для лазерной резки материалов

Чтобы оптимизировать производительность лазерной резки, производители должны согласовать свойства материалов с параметрами лазера и требованиями к применению. Ключевые соображения включают:

1. Материальные свойства

Оптическая абсорбция: сопоставление длины волны лазера с материалом (например, волоконные лазеры для металлов, CO₂ для неметаллов).

- Теплопроводность: материалы с высокой проводимостью (медь, алюминий) требуют более высокой мощности лазера и более высоких скоростей.

- Содержание влаги: Древесина и пластмассы с влажностью > 12% имеют низкое качество резки (пористость, горение).

- Химический состав: Избегайте материалов, выделяющих токсичные пары (ПВХ, ПУР) или склонных к термической деградации (полистирол при высокой мощности).

2. Технические параметры

- Толщина: более толстые материалы (≥ 20 мм для металлов, ≥ 25 мм для дерева) требуют мощных лазеров (≥ 10 кВт) и более низких скоростей, что увеличивает производственные затраты.

- Мощность и режим лазера: непрерывные (CW) лазеры для резки больших объемов; импульсные лазеры для точных применений (например, тонкие металлы, керамика).

- Вспомогательный газ: кислород (улучшает резку черных металлов), азот (края без оксидов для металлов / пластмасс), аргон (инертная атмосфера для титана / керамики).

3. Требования к применению

- Толерантность: Аэрокосмические и медицинские применения требуют точности ± 0.01- ± 0,05 мм, в пользу металлов и инженерных пластмасс.

- Эстетика: Прозрачные материалы (акрил, стекло) требуют газа-помощника азота, чтобы избежать пожелтения; древесина / кожа могут нуждаться в послефинишной обработке (шлифовка, окрашивание) для уменьшения обугливания.

- Механические характеристики: конструкционные компоненты (титановые аэрокосмические детали) требуют минимального HAZ (< 0,1 мм) для сохранения прочности; гибкие материалы (текстиль, PE) нуждаются в стабильности края для предотвращения изнашивания.

Ключевые преимущества лазерной резки по материалам

Техническое превосходство лазерной резки подчеркивается количественными преимуществами, которые способствуют промышленному внедрению:

- Точность: точность размеров ± 0,01 ± 0,1 мм и ширина стержня < 0,5 мм обеспечивают сложную геометрию (например, микроканалы в электронике, сложные узоры в текстиле).

- Производительность: скорость резки до 10 м / мин для тонких материалов (сталь 1 мм, полиэфирная ткань) сокращает время производственного цикла на 30-50% по сравнению с традиционными методами.

- Материальная эффективность: программное обеспечение для оптимизации гнезда и узкие керфы сокращают отходы на 15-25%, повышая устойчивость и экономическую эффективность.

Универсальность: одна лазерная система может обрабатывать металлы, пластмассы, дерево и текстиль, устраняя необходимость в нескольких технологиях резки.

- Низкий уровень постобработки: Чистые, точные края сокращают время отделки на 60-80%, что имеет решающее значение для крупносерийного производства (например, автомобильных компонентов, упаковки).

Заключение

Совместимость лазерной резки с широким спектром материалов - от высокопрочного титана до тонкого хлопка - связана с ее способностью приспосабливаться к свойствам материала с помощью длины волны лазера, мощности и параметров процесса. Понимая технические нюансы каждой категории материалов (например, абсорбционную способность, теплопроводность, структурную стабильность), производители могут раскрыть весь потенциал лазерной резки для достижения точности, эффективности и инноваций.

Будь то производство металлических компонентов аэрокосмического класса, пользовательских акриловых вывесок или замысловатых текстильных узоров, лазерная резка обеспечивает последовательные высококачественные результаты, отвечающие требованиям современного производства. По мере развития лазерных технологий (например, волоконных лазеров с более высокой мощностью, оптимизации процессов на основе искусственного интеллекта, интеграции цифровых двойников) совместимость и производительность материалов будут продолжать расширяться, укрепляя ее роль как преобразующей технологии в разных отраслях.

Для инженеров, дизайнеров и специалистов по закупкам выбор правильного материала для лазерной резки требует целостного анализа технических требований, ограничений по стоимости и целей применения. Используя изложенные выше идеи, заинтересованные стороны могут принимать обоснованные решения, которые максимизируют производительность, минимизируют отходы и обеспечивают конкурентное преимущество во все более автоматизированной производственной среде.